高鹽廢水調質后在余熱煙氣中的蒸發應用

文章作者: 宏森環保

脫硫廢水作為燃煤電廠終端的高鹽廢水,利用余熱煙氣蒸發工藝是實現高鹽廢水零排放的技術路線之一。通過摻配化學工業品來獲得穩定特性的高鹽廢水,并進行pH值調質,對比研究調質后的高鹽廢水對后續煙風系統的溫降、氯鹽分配、SO3脫除率及酸露點、結垢的運行特性等,從而獲得最優的廢水調質方案。

我國廢水排放標準的要求日益嚴格,尤其是2015年4月頒布的制《污染防治行動計劃》(簡稱“水十條”),更是將水環境保護上升到了國家戰略層面。火電作為用水、排水大戶,用水量占工業總量的20%,從經濟運行和保護環境出發,節約發電用水、提高循環水的重復利用率、生產廢水梯級利用,對實現火電廠廢水“零排放”意義重大。

在廢水零排放背景下,循環排污水、電廠化學中水等普遍作為濕法脫硫工藝水匯集到吸收塔,吸收塔漿液處于不斷蒸發濃縮的狀態,為了保證脫硫系統的高效穩定運行,需要維持漿液中Cl-和非結晶雜質顆粒濃度的平衡,脫硫系統應連續排放一定量的廢水。因此脫硫廢水作為燃煤電廠的終端廢水,大量有害物質在其中富集,pH值為4一6,含鹽量和懸浮物均達到數萬mg/L,是典型的高鹽廢水,其中很多物質為國家環保標準中嚴格要求控制的第一類污染物,水質極為惡劣。因此脫硫廢水“零排放”也成為燃煤電廠廢水“零排放”的最終環節。

余熱煙氣蒸發技術路線說明:

火電廠對濕法脫硫后的廢水常采用中和、沉淀、絮凝、濃縮與澄清的傳統三聯箱化學處理方法,但廢水中的Cl-仍無法去除。高濃度Cl-具有很強的腐蝕作用,處理后的廢水無法進入系統回用,一般都用于撈渣機沖渣或者灰場煤場噴灑等,處理過程粗放,嚴重影響廠區及周邊地下水水質。

利用鍋爐尾部煙氣余熱對脫硫廢水進行噴霧蒸發處理,廢水中微米級的溶解鹽顆粒和灰塵一起懸浮在煙氣中并隨煙氣進入電除塵器中被電極捕捉,隨灰外排。廢水轉化成蒸汽提高了脫硫系統入口的煙氣含水量,節約了脫硫系統工藝的水耗量,實現了脫硫廢水的零排放,符合環保要求。脫硫廢水余熱煙氣蒸發工藝為粗放型處理工藝,其技術核心在于霧化噴嘴,本次研究選用氣液兩相流霧化噴嘴,采用壓縮空氣輔助霧化,其噴射粒徑可達到60 μm,噴射角為20℃一30℃,噴射方向與煙氣流向呈90℃。余熱煙氣蒸發系統布置在機組空預器之后、除塵器之前4個水平直煙道的1個煙道中,噴槍安裝斷面距離除塵器入口>15m。為了保證合理的霧化蒸發,噴嘴按照網格法要求布置,可保證霧化后的脫硫廢水均勻分布在煙道斷面。具體的工藝流程見圖1。

(圖1余熱煙氣蒸發工藝流程)

廢水概況說明

1.脫硫廢水水質

從表1可以看出:處理后的脫硫廢水可保證pH值、懸浮物和COD物質符合現有的排放標準。其硬度主要由鈣、鎂的氯化物(CaCl2, MgCl2)、硫酸鹽( CaSO4 , MgSO4 )等非碳酸鹽硬度組成,以碳酸氫鹽和碳酸鹽存在的碳酸鹽硬度相對較少。脫硫廢水的總含鹽量為3. 36% 。

(表1試驗機組的脫硫廢水水質)

高鹽廢水預處置

據文獻中記載,余熱煙氣蒸發系統對廢水硬度有嚴格要求,硬度過高,一方面易在蒸發系統內部形成鈣鎂垢,影響噴嘴霧化效果;另一方面 易在后續煙風系統與煙氣接觸的設備表面形成硫酸鹽結晶垢,影響煙風系統運行效率。為了保證余熱煙氣蒸發工藝的噴霧系統穩定運行,本次試驗均使用NaCl,Na2SO4 , NaOH等配制低硬度廢水,即軟化后的廢水,來模擬試驗機組脫硫系統的穩定廢水水質,通過試驗數據的對比分析其在余熱煙氣中的蒸發特性。參考表1的脫硫廢水水質,將離子濃度進行相應的微調實現其陰陽離子平衡見表2。

(表2陰陽離子平衡對照表)

廢水的摻配均以Cl-和SO42-的物質的量進行計算,陽離子全部以Na+代替,得出NaCl的添加劑量為32994mg/L, Na2SO4、的添加量為2982 mg/L,溶解鹽的總量為3. 60%。試驗過程使用NaOH對廢水進行pH值調質。

廢水調質對蒸發特性的影響

將表2中的摻配廢水分別調配成NaOH濃度,對應的pH值見表3。

表3 NaOH添加量對應表

本次中試對應機組的裝機容量為600MW,試驗煙道可處理廢水流量為600一1500 L/h。試驗研究期間,機組平均負荷為360 MW,對應的煙氣量為39. 95 x 104 m3 /h(標況,干基,O2 6% ),工況下煙氣的平均流速為11.5 m/s,4種高鹽廢水的平均流量控制在634 L/h,對應壓力為0. 45 MPa,壓縮空氣流量約為180 m3/h,對應壓力為0. 45 MPa。關于廢水調質對蒸發特性的影響,首先應掌握Cl-分配和煙氣溫降的基本規律,然后從長期穩定運行角度出發,深入探索廢水調質對SO3去除效率和酸露點的影響,同時定性分析煙道內結垢特性的變化。

氯離子分配

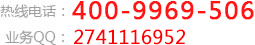

高鹽廢水余熱煙氣蒸發是將廢水充分氣化后,殘余的溶解鹽附著在飛灰表面一起被除塵器捕集,從而達到氯鹽從煙風系統分離的目的。因此氯鹽在后續煙風系統的分配,是考核此工藝路線可行性的最關鍵因素。通過監測噴霧系統前后煙氣和飛灰中的Cl-濃度,同時段采集除塵器電場的灰樣,監測其Cl-濃度,最終得出氯鹽在后續煙風系統的分配比例。煙氣攜帶的氯鹽又回到脫硫系統,造成了吸收塔漿液內Cl-快速濃縮,如果氯鹽在飛灰中的含量占比越大,說明此工藝路線的可行性越高。試驗結果見圖2。

(圖2氯鹽在煙風系統中的分配平衡)

由圖2可知:

高鹽廢水的調質,對氯鹽的分配比例無明顯影響。可監測到Cl-的分配情況為:煙氣攜帶量約為9%,除塵器第一電場粉塵攜帶量約為28 %,除塵器第二、三、四電場灰樣中的Cl-攜帶量約為35 %。因部分氯鹽隨煙氣流動過程中會豁附在煙道流通區域迎風設備表面、或隨著大顆粒飛灰沉積在煙道底部,使得氯鹽的監測總量低于100 %,良好的噴嘴選型和霧化效果可以降低此類現象的產生。據監測計算,氯鹽被煙氣攜帶的量約為12.5 %,其余都隨著除灰系統排出煙風系統。

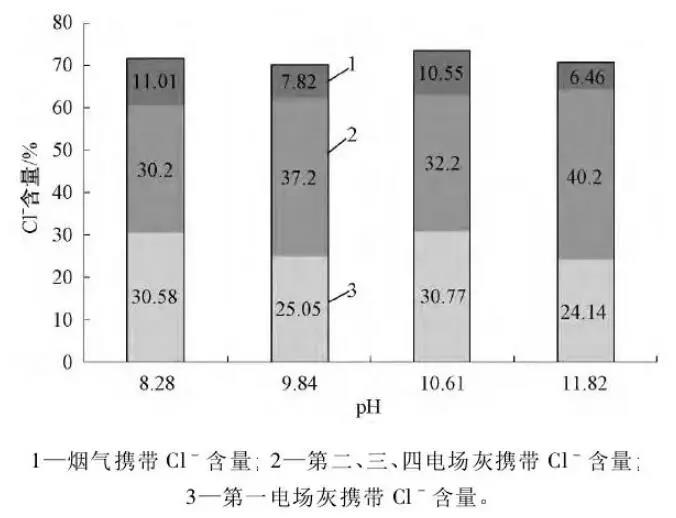

煙氣溫降

高鹽廢水余熱煙氣蒸發對煙氣物理參數最直接的影響是溫降,在煙道內霧化后的液滴經歷沸騰、氣化、氣化升溫直至與鍋爐煙氣等溫。從比熱容計算熱能的公式來看:

相對于純水的物化特性來說,隨著廢水中含鹽量的增加,單位體積廢水的比熱容和氣化潛熱均有提高(見圖3)。試驗測試表明:因調質后的高鹽廢水總溶解鹽含量控制相對穩定,機組相同的運行工況下,煙氣的平均溫降為8. 2℃。

(圖3調質高鹽廢水對煙氣的溫降)

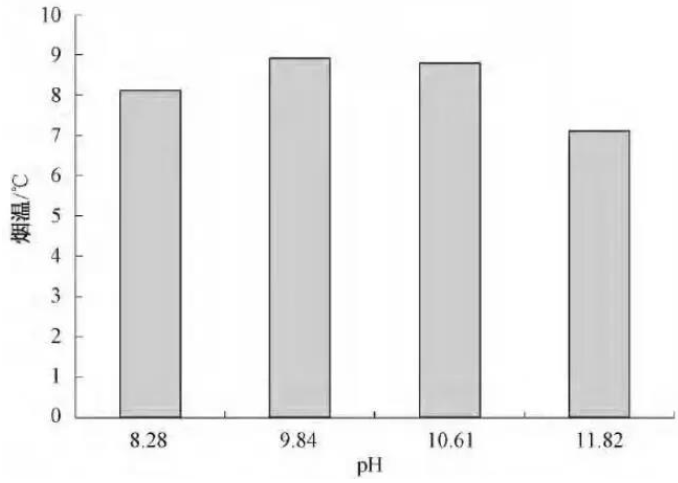

SO3的脫除及酸露點

隨著煙氣溫度的降低首先發生凝結的是硫酸蒸汽,從煙氣成分來看,酸露點的最主要影響因素是SO3和水蒸氣的分壓力,酸露點的計算可通過OkkesAG公式計算得出:

從式(1)可以看出 :無論是含水量的增加還是SO3濃度的增加,均會提高煙氣酸露點的溫度,對后續煙風系統存在腐蝕風險。高鹽廢水余熱煙氣蒸發在對煙氣中SO3濃度有一定脫除效率的同時,也提升了后續煙氣的含水量,合理的鍋爐煙氣溫度范圍可保證噴霧系統后續煙氣酸露點溫度低于煙氣溫度。高鹽廢水的調質主要是探索其對煙氣中SO3濃度的脫除特性,以確定最優pH值運行范圍,確保后續設備的安全運行。

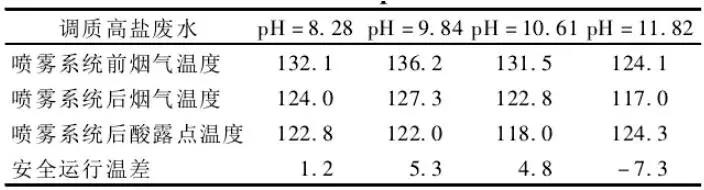

試驗結果見圖4和表4。

圖4調質高鹽廢水對煙氣中SO3的脫除特性

表4調質高鹽廢水對酸露點的影響

試驗測試表明:

調質后的高鹽廢水對SO3的脫除效率有明顯變化,尤其是在廢水pH值10. 5左右達到峰值,噴霧系統后煙氣溫度與酸露點溫度間隔范圍擴大。較低的SO3脫除率縮小了噴霧系統后煙氣溫度與酸露點溫度的間隔范圍,甚至形成反差。為了保證后續煙風系統的安全運行,須確保噴霧系統入口的煙氣溫度不低于130℃,噴霧系統前后溫降在10℃以內。

結垢特性

據文獻中記載,高鹽廢水余熱煙氣蒸發主要分為兩個階段:等速蒸發和降速蒸發。等速蒸發是霧化后的高鹽液滴隨著水分子的不斷蒸發,液滴逐漸收縮,溶解鹽顆粒的間距也隨之縮小;降速蒸發是溶解鹽顆粒聚集在一起后在液滴表面形成一層硬殼,水分子的自然蒸發被限制,剩余水分子通過擴散作用到達液滴表面。實際的蒸發過程中,由于煙氣攜帶飛灰流動,影響了噴嘴的霧化效果和擴散角度,霧化后的高鹽液滴與飛灰顆粒豁附在一起,完成等速蒸發和降速蒸發的過程。如果高鹽廢水霧化與飛灰顆粒豁附在一起后,較大顆粒在流動過程中需要更長的煙道距離才能保證水分子被充分氣化,若更大顆粒在流動過程中水分子無法氣化,受自身重力原因沉積在煙道底部,造成煙道積灰現象。

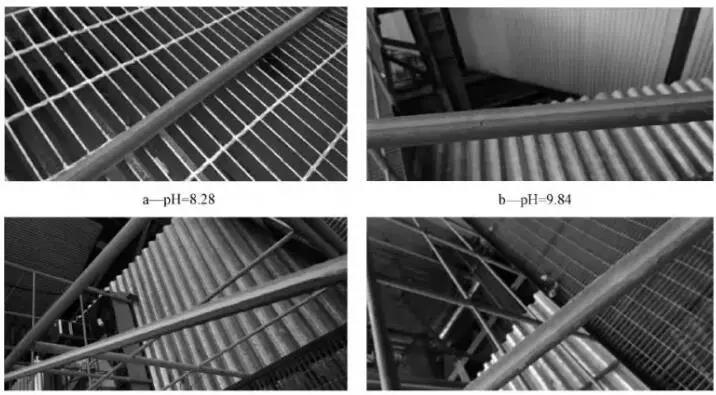

在噴霧系統后有效位置安裝觀察桿進行結垢現象監測,未進行pH值調整的高鹽廢水,垢樣外觀顏色偏深,垢質堅硬,垢層切面有明顯的結晶狀態,即為摻雜了部分飛灰的結晶垢。結晶垢的產生說明流經此位置的高鹽液滴未完成等速蒸發階段,即附著在觀察桿上,然后在觀察桿上完成降速蒸發階段。隨著廢水pH值的提高結垢特性由結晶垢逐漸轉化為堆積垢,在廢水pH值提高至10. 61時,垢樣外觀顏色與飛灰顏色接近,垢質松軟,為明顯的飛灰堆積,說明流經此位置的高鹽液滴己全部完成水分子的氣化過程。隨著廢水pH值的進一步提高,垢樣的外觀顏色偏白,但垢質堅硬,為高豁性的堆積垢。高鹽廢水中的NaOH濃度提高到一定程度時,由于NaOH自身的吸濕性,其降速蒸發過程會變得更加緩慢。

本次工程應用實踐表明:通過廢水調質對蒸發特性的影響,確定了高鹽廢水對后續煙風系統的影響程度和高鹽廢水的良好調質效果;在確保安全穩定運行的前提下,量化了脫硫廢水余熱煙氣蒸發工藝的運行參數,并且為同類型的脫硫廢水煙道噴霧蒸發系統提供良好的運行思路:

1) 較理想的噴霧系統進水條件是ρ(NaOH)為0. 01 mol/L的軟化高鹽廢水,pH值約為10.5。

2) 為了確保后續煙風系統的安全穩定運行,噴霧系統入口溫度不低于130℃,噴霧系統前后煙氣溫降在10℃以內。

圖5調質高鹽廢水在煙風系統中的結垢特性

3) 在良好的霧化效果下保證高鹽廢水快速充分氣化,最終實現水和溶解鹽的分離,降低煙風系統后續設備的結垢風險。