增塑劑生產廢水治理與資源化新工藝設計

文章作者: 宏森環保

針對某公司增塑劑生產廢水特點及處理過程中存在的問題,在原廢水處理系統的基礎上,設計形成增塑劑生產廢水治理與資源化新工藝。實踐證明,該工藝具有較好的處理效果,處理出水滿足《污水綜合排放標準》(GB 8978—1996)的一級標準要求,且實現了廢水中鄰苯二甲酸的資源回收,經濟效益達630~710萬元/a。整個工藝實現COD總削減量為650 t/a,節省了一部分新鮮水的取用。

增塑劑是一種精細化工產品,是世界上產量和消費量最大的塑料添加劑之一,其在食品、醫藥、PVC出口制品等領域得到廣泛應用。在增塑劑生產過程中會產生大量高濃度有機廢水,主要含有鄰苯二甲酸鹽類、聚酯類和其他高分子原料物質。此類廢水具有較高毒性,且為高鹽分廢水,若不加以處理直接排放,會對環境造成嚴重的影響。但由于廢水中的污染物質相對分子質量大,結構復雜,且含苯環結構,可生化性低,因此處理難度較大。近年來,隨著增塑劑種類的增多,各種新型的高分子原料、表面活性劑和助劑等進入到廢水中,導致廢水的可生化性進一步降低,處理難度和費用進一步加大。

河南某公司原采用“水解調節-厭氧-生物流化床-活性污泥”的主體工藝處理增塑劑生產廢水,處理過程中不僅流失大量可資源化利用的物質(鄰苯二甲酸),且生化處理段出現大量死泥產生、布水管道堵塞、設備腐蝕等現象,最終處理出水不能滿足《污水綜合排放標準》(GB 8978—1996)的一級標準要求。基于此,本工程對增塑劑生產廢水處理工藝進行了技術改造和革新,以提高廢水的處理效率,降低廢水處理成本,保證處理出水水質達標,并使廢水中的有用物質得到資源化利用。

工藝流程及技術原理

河南某公司增塑劑生產廢水主要有機成分為丁醇、辛醇、異丁醇、鄰苯二甲酸、鄰苯二甲酸二辛酯、鄰苯二甲酸二丁酯、鄰苯二甲酸二異丁酯,無機成分為SO42-、Na+、Cl-等,增塑劑生產廢水產生量60 m3/d。廢水水質如表1所示。

(表 1 增塑劑生產廢水水質)

該廠增塑劑(包括DBP、DIBP、DOP等類型)是由鄰苯二甲酸與辛醇(異丁醇)在催化劑硫酸作用下生成的,其生產過程中排水主要由酯化、中和和水洗等工段產生。從增塑劑生產廢水水質特征可以看出,該廢水屬于高鹽分、高濃度難降解有機廢水。由于增塑劑生產工藝采用的是硫酸催化工藝,在中和、水洗工段會產生高濃度的硫酸鹽廢水;另外,在生產中和工段由于會加入堿液進行中和,因此產生的廢水pH達到11~14。廢水中含有較高的鄰苯二甲酸(14 000 mg/L)和COD(40 000 mg/L),B/C為0.1,其他有機污染物主要是醇類和酯類。

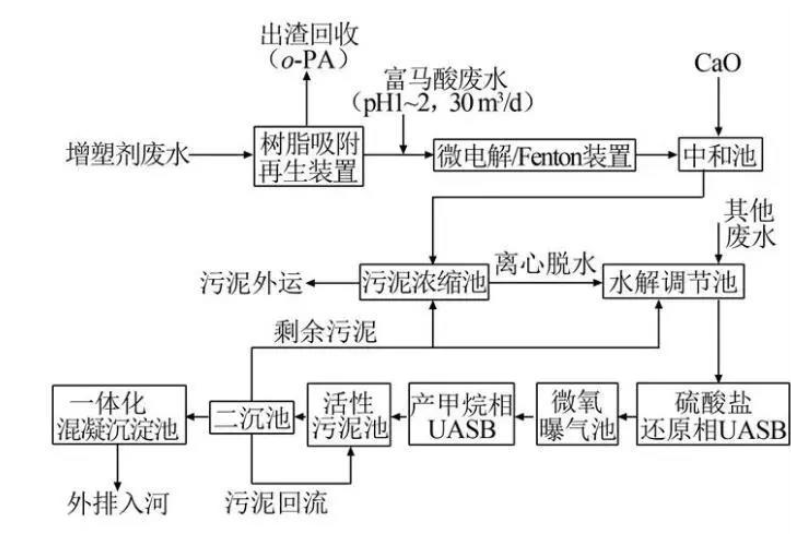

針對廢水特點及處理過程中存在的問題,本工程對原廢水處理工藝進行改造,設計形成“樹脂吸附再生裝置-微電解/Fenton-水解調節-硫酸鹽還原相UASB-微氧曝氣-產甲烷相UASB-活性污泥-一體化混凝沉淀”的主體處理工藝。處理工藝流程如圖 1所示。

(圖 1 改造后處理工藝流程)

高濃度增塑劑生產廢水直接進入新增加的“樹脂吸附再生裝置(樹脂為針對增塑劑廢水中鄰苯二甲酸研發的新型NDA-66樹脂)”,以回收廢水中的有用物質鄰苯二甲酸,同時去除廢水中的COD。樹脂吸附飽和后,采用1 BV質量分數為8%的NaOH+2 BV H2O對樹脂進行脫附處理,使樹脂再生重復用于吸附。高濃度的脫附液回流到樹脂預處理裝置的酸化反應區,通過硫酸調節pH至1.5~2,然后進入沉淀區進行沉淀。打開抽濾泵,回收鄰苯二甲酸。

樹脂吸附出水與富馬酸廢水(此處富馬酸廢水為公司生產富馬酸產生的廢水,pH為1~2,水量為30 m3/d)混合進入新增的微電解/Fenton裝置。在微電解池內經過鑄鐵顆粒和所含碳粉的原電池還原反應,廢水中部分難降解有機物發生開環斷鏈,可有效提高廢水的可生化性。微電解池出水進入Fenton氧化槽,由于廢水中含有微電解作用后殘余的二價鐵離子,其與投加的雙氧水發生Fenton反應,產生氧化性極強的羥基自由基,對廢水中未開環的難降解有機物進行進一步氧化開環,可進一步提高廢水的可生化性。

微電解/Fenton裝置出水經過離心脫水、水解調節(調節池中添加尿素和磷肥,調整廢水中C/N/P比例,同時進入車間清洗水、蒸汽冷凝水等其他廢水)后,依次進入串聯的硫酸鹽還原相UASB、微氧曝氣池和沉淀池(利用原有的3座并聯的生物流化床改造而成)。通過硫酸鹽還原相UASB中的硫酸鹽還原菌(SBR),將廢水中較高濃度的SO42-轉化為硫化物,再經過微氧曝氣池中脫硫桿菌的作用將硫化物轉變為單質S(控制DO 1~2 mg/L),最后在沉淀池中沉淀去除。

沉淀池出水依次進入產甲烷相UASB和活性污泥池。產甲烷相UASB是在原有的厭氧反應器基礎上通過改造布水系統和三相分離器形成,運行過程中通過脈沖進水增加內部循環和泥水接觸,以提高反應器的污染物去除效果。好氧活性污泥池則是在原有的基礎上經過更換曝氣方式,增加污泥濃度MLSS,提高反應器的污染物去除效果。

工藝運行及處理效果分析

1 樹脂吸附再生單元處理效果分析

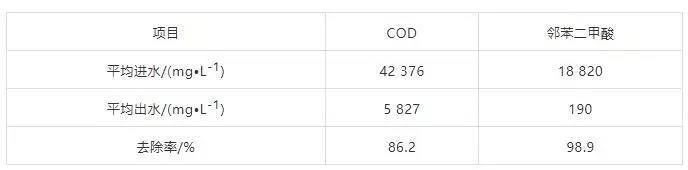

樹脂吸附再生單元穩定運行效果見表3。

(表 3 樹脂吸附再生單元穩定運行效果)

樹脂吸附再生單元處理的是增塑劑生產廢水。運行結果表明,裝置出水穩定,處理效果較好,達到了預期目標。

2生化及深度處理單元處理效果分析

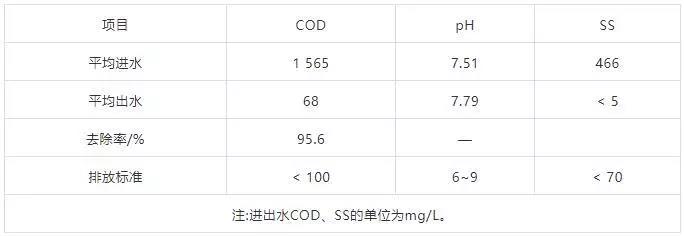

生化及深度處理系統穩定運行效果見表 4。

(表 4 生化及深度處理系統穩定運行效果)

運行結果表明,出水水質滿足《污水綜合排放標準》(GB 8978—1996)的一級標準要求,且出水穩定,處理效果良好。

主要經濟技術指標

該改造工程通過大半年的調試。穩定運行后,樹脂吸附單元對增塑劑生產廢水中有用物質(鄰苯二甲酸)進行了資源回收,處理規模20 m3/d,按平均90%回收率計算,年回收含水約40%的鄰苯二甲酸粗品(純度達95%以上,其中雜質部分主要為水分中的無機鹽)630~710 t。按照鄰苯二甲酸市場價約10元/kg計,年資源回收鄰苯二甲酸獲得經濟效益約630~710萬元(去除了樹脂成本),即每天可以回收價值近2萬元的鄰苯二甲酸,不僅降低了污染負荷,減少了后續生化處理費用,而且可以通過資源回收創造效益,實現了“變廢為寶”。整個工程改造后,總處理規模700 m3/d,實現COD總削減量為650t/a,節省了一部分新鮮水的取用。